400-004-1014

400-004-1014

注塑管理系统11个注塑工艺基本参数-注塑速度时间脱模温度

一、注射速度

01 什么是注射速度

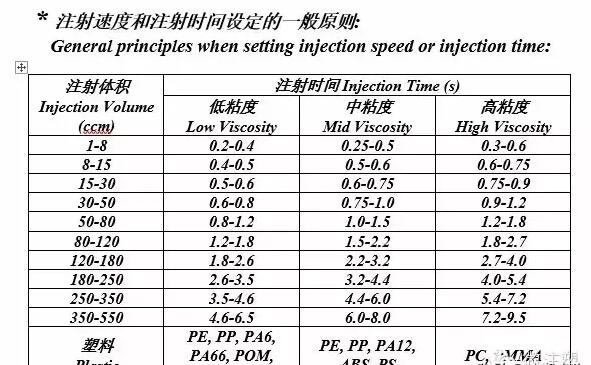

通常我们所设定的注射速度是指螺杆前进的速度。但是真正重要的是熔体在型腔里前进的速度,它与流动方向的截面积大小有关。

02 怎么确定注射速度

作为原则,注射速度应越快越好。

它的确定取决于熔体的冷却速度和熔体粘度:冷却速度快的或粘度高的熔体采用高的注射速度。

注意:冷却速度的快慢取决于材料本身的性能,壁厚以及模具温度高低。

03 注射速度过快/过慢

注射速度太快:易出现焦斑,飞边,内部气泡或造成熔体喷射

注射速度太慢:易出现流动痕, 熔接痕,并且造成表面粗糙,无光泽

二、转压点

01 怎么确定转压点

一般来说,转压点是指在零保压压力的情况下把产品打到95%满时,由注射到保压的切换点。对于薄壁产品(如:扎带):一般打到产品的98%

对于非平衡流道:一般为70%-80%,应视具体情况而定。并建议采用慢-快-慢多级注射。

02 转压点过高/过低

转压点太高:产品充模不足,熔接痕,凹陷,尺寸偏小等

转压点太低:飞边,脱模困难,尺寸偏大等

三、保压压力

01 怎么确定保压压力

优化的保压压力一般为最低保压压力和最高保压压力的中间值。

最低保压压力:在准确的转压点基础上,给予一定的保压压力,当产品刚出现充模不足时的保压

最高保压压力:在准确的转压点基础上,给予一定的保压压力,当产品刚出 现毛刺时的保压压力。

(从最低和最高保压压力我们可以看到产品工艺波动的安全范围)

02 一般来说:

PA保压压力=50% 注射压力

POM 保压压力= 80% 注射压力;

对于尺寸要求高的产品可达到 100%注射压力

PP/PE 保压压力=30-50% 注射压力

四、保压时间

01 怎么确定保压时间

保压时间的确定以浇口冷凝为依据。通过产品称重来确定。

02 保压时间过长/过短

保压时间太长: 影响周期

保压时间太短:重量不足,产品内部空洞,尺寸偏小

注意:保压压力会影响保压时间的长短。保压压力越大保压时间越长。

五、螺杆转速

预塑的目标是:获得均一稳定的熔体(即塑化均匀,无冷料,无降解,无过多气体)

01 怎么确定螺杆转速

作为原则,螺杆转速的确定必须使螺杆的预塑时间,回吸时间与射台的回退时间之和略短于冷却时间。

02 螺杆转速过快/过慢

螺杆转速太快:塑化不均(从而造成产品冷料,充模不足和断裂等),材料分解(从而造成焦斑,色差,断裂等)

螺杆转速太慢:影响周期

六 冷却时间

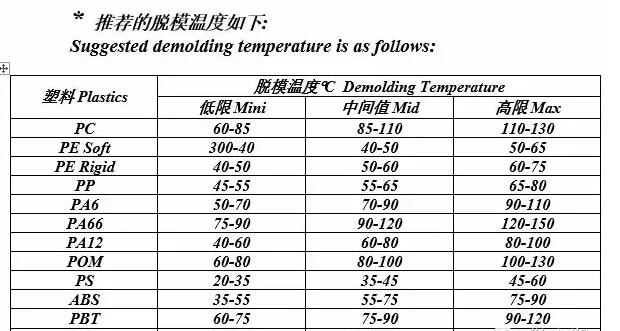

作为原则,冷却时间的设定应越短越好,以产品不变形,不粘模,无过深的顶出痕为基本要求。

并且:螺杆转速:

- PA<1.0m/s;

- POM < 0.7 m/s;

- PP/PE/PS < 1.3m/s;

- ABS/PC/PMMA < 0.6m/s

七 、背压

01 什么是背压

背压是指螺杆预塑时,液压缸阻止螺杆后退的力,其大小等于螺杆前端熔体对螺杆的反作用力。

02 怎么确定背压

背压的确定取决于不同材料的性能,通常由材料供应商提供。

一般来说:PA: 20-80 Bar ; POM : 50-100 Bar ; PP/PE : 50-200 Bar

03 怎么确定背压

背压太高:材料分解;流涎;需要更长的预塑时间

背压太低:塑化不均(特别对于含色母料),塑化不实(从而造成产

品气泡,焦斑等)

八、回吸量

01 如何确定回吸量

回吸量的确定(结合背压的确定)以不流涎为原则

02 回吸量过大/过小

回吸量太大:气泡,焦斑, 料垫不稳

回吸量太小: 流涎, 料垫不稳(由于止回阀关不住)

九、锁模力

01 锁模力的确定

锁模力的大小取决于型腔投影面积和注射压力的大小

02 锁模力过大/过小

锁模力太大:排气不畅(焦斑,充模不足),模具变形

锁模力太小:飞边

十、熔体温度

01 怎么确定熔体温度

通常熔体温度的确定取决于不同材料的性能,由材料供应商提供。(所用材料的熔体温度及模具温度见附表)

02 料筒温度的设定

03 熔体温度过高/过低

熔体温度太高:材料分解(从而造成产品气泡,色差,焦斑,断裂等)

熔体温度太低:材料塑化不均,熔体内含冷料(从而造成充模不足,冷料,产品断裂等)

11、模具温度

01 为什么需要模温

无论模具温度高低,它的作用始终是为了在稳定生产过程中使模具维持一定的温度,起冷却作用的。

真正重要的模温是指模具型腔的温度,而不是模温机上显示的温度。通常,在稳定生产过程中型腔温度会达到一个稳定的动态平衡,并高于显示温度10度左右(对于大模具在生产之前必须使模具充分加热,尤其是薄壁,且流长比很大的产品模具)

02 模具温度会影响什么

会影响熔体的流动性和冷却速度。

因为影响流动性,从而影响产品外观(表面质量,毛刺)和注塑压力;

因为影响冷却速度,从而影响产品结晶度,进而影响产品收缩率和机械强度性能.

03、模具温度过高/过低

模温高:流动性好;结晶度高;收缩率大(从而造成尺寸偏小);变形;需要更长的冷却时间

模温低:流动性差(从而造成流动纹,熔接痕);结晶度低;收缩率小(从而造成尺寸偏大)

- 转载自注塑小生

- 编辑:江工

返回

返回

六种注塑成型的工艺及应用案例-注塑管理软...

六种注塑成型的工艺及应用案例-注塑管理软...