APS生产排程计划究竟“计划些什么”

时间:2020-02-04 10:19 浏览数:3928

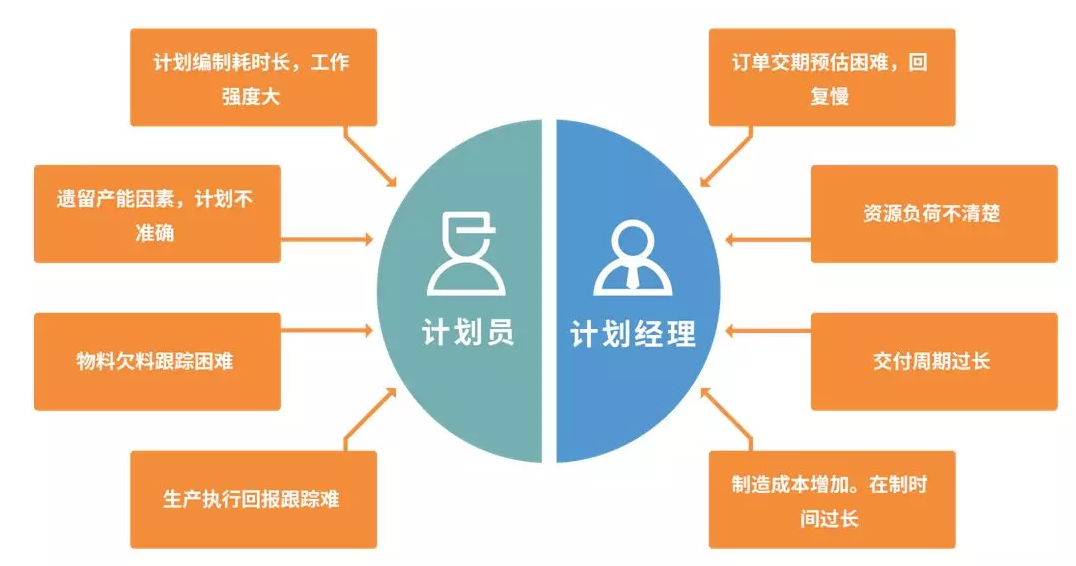

导读:制造业面临“多品种、小批量、短交货期、多变化”的市场情况下,企业在生产线上的产能安排逐渐无法满足产能。急件、插件多,订单排产困难,这些状况导致生产车间手忙脚乱。

设备闲忙不均、调度指令牵一发而动全身,一变则全部乱套。最后造成高耗低效、交付延期,不利于企业立足市场。

从人脑记忆管理,转至Excel、word等电子存储管理,再转至生产管理的ERP/MES时代,只用了短短几十年。

这是企业发展壮大的过程,也是生产管理产生的数据由简单记忆转至建立二维关系、决策关系的重要转折点。

制造业面临“多品种、小批量、短交货期、多变化”的市场情况下,企业在生产线上的产能安排逐渐无法满足产能。急件、插件多,订单排产困难,这些状况导致生产车间手忙脚乱。

设备闲忙不均、调度指令牵一发而动全身,一变则全部乱套。最后造成高耗低效、交付延期,不利于企业立足市场。

有了产品结构才能方便的进行订单分解,分解成实际生产的任务。

了解生产线上一个制造任务被分解为几步,如生产工序、物料、设备、工艺流程等。

其中资源能力分为两个方面,一是单位能力,即一台设备在单位时间内能加工的工序数。二是设备能力,有些设备自动化程度较高,或是多主轴,可以同时加工多个零件,设备能力较高。

资源能力另一方面是资源库存,非消耗性的资源用时间定义成本,使用的时间越长,消耗的成本越大,消耗性资源则用消耗的数量进行定义,消耗的数量越多,消耗的成本越大。

作为生产排程的源头,订单上有交期、数量等重要数据。

基础数据的准确性考验着排程计划的可执行性,接下来排程人员就必须根据纷繁复杂的工序逻辑关系去拟定执行计划,这也是生产排程中重要的一步。

1、生产计划排程的多样性。由于订单先后顺序不同、工艺流程存在并行、资源具有可选、可替换性等因素,生产计划排程往往不是唯一的。

4、生产过程的动态变化难预计、突发状况多。如设备故障、订单改变等会打乱原有排程。

5、各部门出于利益考量,对车间调度决策寄予不同的期望。

人工排程的情况下,做出一套适合企业生产制造的排程方案已十分考验调度人员的能力,加上还要合理折中平衡各部门利好、考量计划优越性,这就非人脑计算能轻易达到了。

要提高企业整体排程水平, 需要APS排程系统的帮助。

云易云系统能根据企业实际需求规划出多套生产周期最短、产能最佳、计划成本最低、设备资源利用率最高的综合生产排程方案。再根据实际需求与各方利益折中挑选出最符合生产需求的方案。

随着生产规模的扩大,设备增多,制造业个性化和市场的迅速变化使实际生产中的不确定性加剧,订单变化、成本压力、交期缩短,种种原因导致生产管理复杂度不断上升,生产现场常顾此失彼,最终导致消耗更多资源,付出更多的成本,却仍然不能满足客户的需求。

这些原因终使生产管理人员认识到生产计划排程的重要性,俗话说“兵马未动,粮草先行。”好的计划可让生产有条不紊的进行,有利于提高资源利用率,降低生产经营成本。

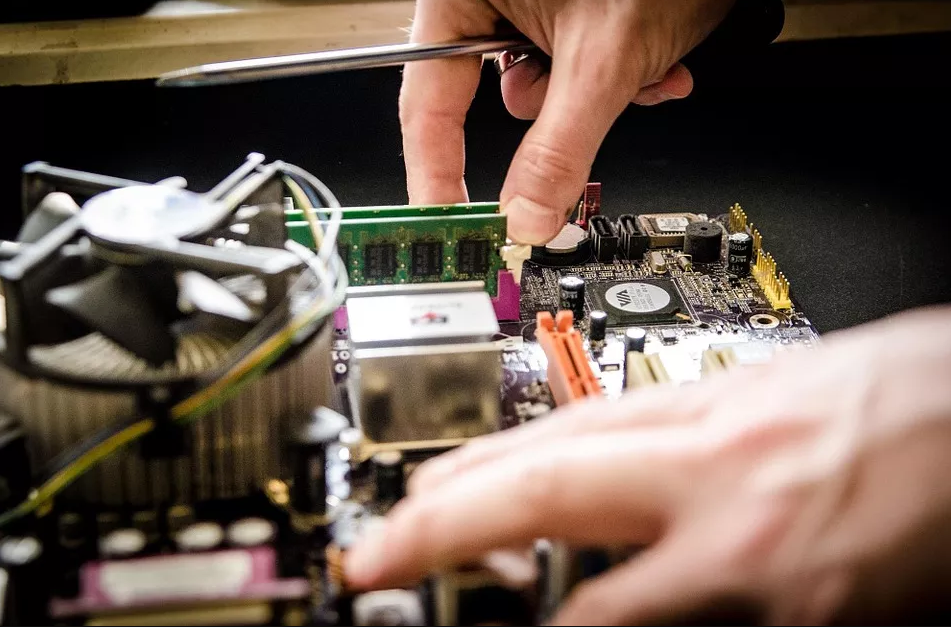

1、设备,生产制造的主要载体。制造企业中设备是生产的基础,不少企业配备了进口昂贵设备、自动化高效设备、功能特殊的设备,而科学完备的生产作业计划,可以帮助预估资源利用率和负荷,让瓶颈设备发挥出最大的能力,确保设备利用率达到最高。

2、物料,即产品来源。物料及时就位是生产的基础条件。科学预测物料就位时间,准确预估可能缺料、短料的种类,APS便可实现物料的库存预测和管理。

3、工序,生产调度的最小单位。由于缺失具体的工序开始、结束时间,因而生产调度存在盲目性,资源准备与配送也存在盲目性。生产作业计划能帮助企业实现精细化排产,跟踪具体每天的生产进度和完工情况,确保管理层的精准把控与决策。

4、库存。减少库存资金占用,将库存控制由以往的经验管理、盲目、被动转为主动,在预测资源使用情况的基础上,预测哪道工序在何时使用哪些资源,相当于掌握资源在每一个时刻的动态库存状态,及时做好补充,降低库存积压。

5、订单。当发生插单业务的情况下,APS能够方便的对已经编制的计划进行锁定、调整和重新运算,以尽量满足所有订单的交期要求。

总结:

计划排程作为管控生产线的“阵前军师”,重要性不言而喻,但很多企业管理者常常没有认识到这一点。与ERP侧重宏观的资源计划不同,生产排程计划更注重于生产制造中的实施与精细管理。

事实上,这二者是独立与互补的,APS作为一个独立系统,既可单独使用,也可集成至ERP成为管理生产的重要模块。

未来,云易云系统将持续致力于激发生产线最优运作状态,更敏捷地响应各类市场变化,助力企业收割精细化管理红利。

免责声明:本公司所载文章为本公司原创或根据网络搜集编辑整理,文章版权归原作者所有。如涉及作品内容、版权和其它问题,请跟我们联系!文章内容为作者个人观点,并不代表本公司赞同或支持其观点。本公司拥有对此声明的最终解释权。

编辑:小叶

返回

返回

400-004-1014

400-004-1014

返回

返回

客户关系管理(CRM)到底是哪个部门的事...

客户关系管理(CRM)到底是哪个部门的事...